“粗苯收率”在他们手中提升

特聘记者 王健 文/摄

【思考】

唐鹏正在测量管式炉设备温度。

刺眼的报表数据

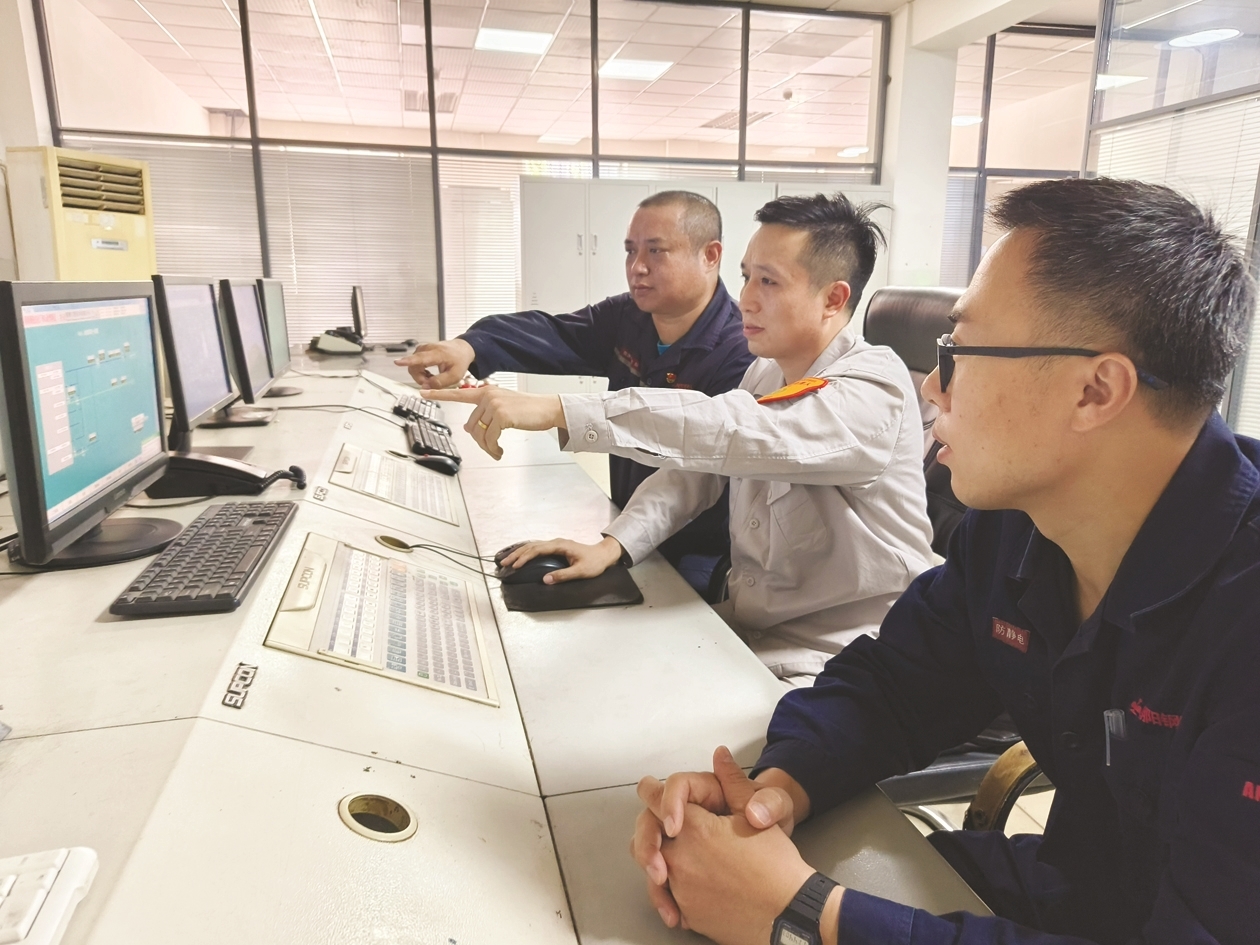

这天,在朝阳钢铁副产作业区,控制室电子屏上跳动的粗苯收率0.77%格外刺眼。作业长唐鹏盯着报表,耳边又响起调度会上厂领导的质问:“同样的设备、同样的条件,收率怎么倒退了?”此刻车间管廊间的灯光似乎比往日更暗淡了些。

【成果】

赞!创效170万!

这一创新举措的实施,在显著提高了循环洗油质量的同时,还降低了新洗油的消耗。职工肖盛夫是生产线上的一名操作工,他亲眼见证了这一变化:“以前我们排渣频次高而且总是排不净,现在新的排渣方式让我们省心多了,看着粗苯的收率逐步提高,我们心里别提多高兴了。”

在40摄氏度高温的生产现场,唐鹏正带着设备点检人员给新式低氮燃烧器“做手术”。“八个烧嘴就像八根琴弦,得调出和谐共鸣。”唐鹏一边组织调试远程电子点火装置,一边认真地说。在唐鹏的建议和推进下,副产作业区投用了新型低氮燃烧管式炉,实现了循环洗油与过热蒸汽温度的分区精准控制,进一步满足了工艺参数的要求。

经过一系列的创新和优化措施,粗苯收率得到显著提升。2024年粗苯平均收率较2023年提高了0.045个百分点,新洗油消耗降低7.8公斤/吨苯,实现创效170万余元。

找到关键寻突破

面对挑战,唐鹏带领“智慧焦化”创新攻关团队迅速行动,从循环洗油质量和工艺操作参数等方面入手寻求优化改进之道。

唐鹏深知,洗苯塔内洗油对粗苯的吸收效率是提升粗苯收率的关键。于是,他带领团队对循环洗油和新洗油的质量进行了全面排查,并化验了洗苯塔煤气前后的含苯量。结果显示,循环洗油中270摄氏度前馏出量降低至30%以下,洗油黏度增加,粗苯吸收效率大打折扣。

“咱们得把洗油当病人来治。”唐鹏在攻关会上敲着白板,这个毕业于四川大学的高级工程师,带着技术骨干们把再生器拆解得明明白白。他们发现传统的再生器底部洗油排渣方式只是“挠痒痒”,根本排不净。

技术骨干于国兴连续两周加班在现场,记录本上密密麻麻的数据最终指向洗油再生温度是控制质量的关键,“洗油再生温度不能低于170摄氏度,这就像熬中药,火候不到药效就出不来”。于是,他们创新性地调整了排渣频次和再生器操作温度,将再生器排渣由每隔1天排半个小时改为每周排一次、每次排空,并在排渣前将再生器底部温度升高至185摄氏度,以促进洗油中高沸点组分聚合成渣,提高洗油再生效率。